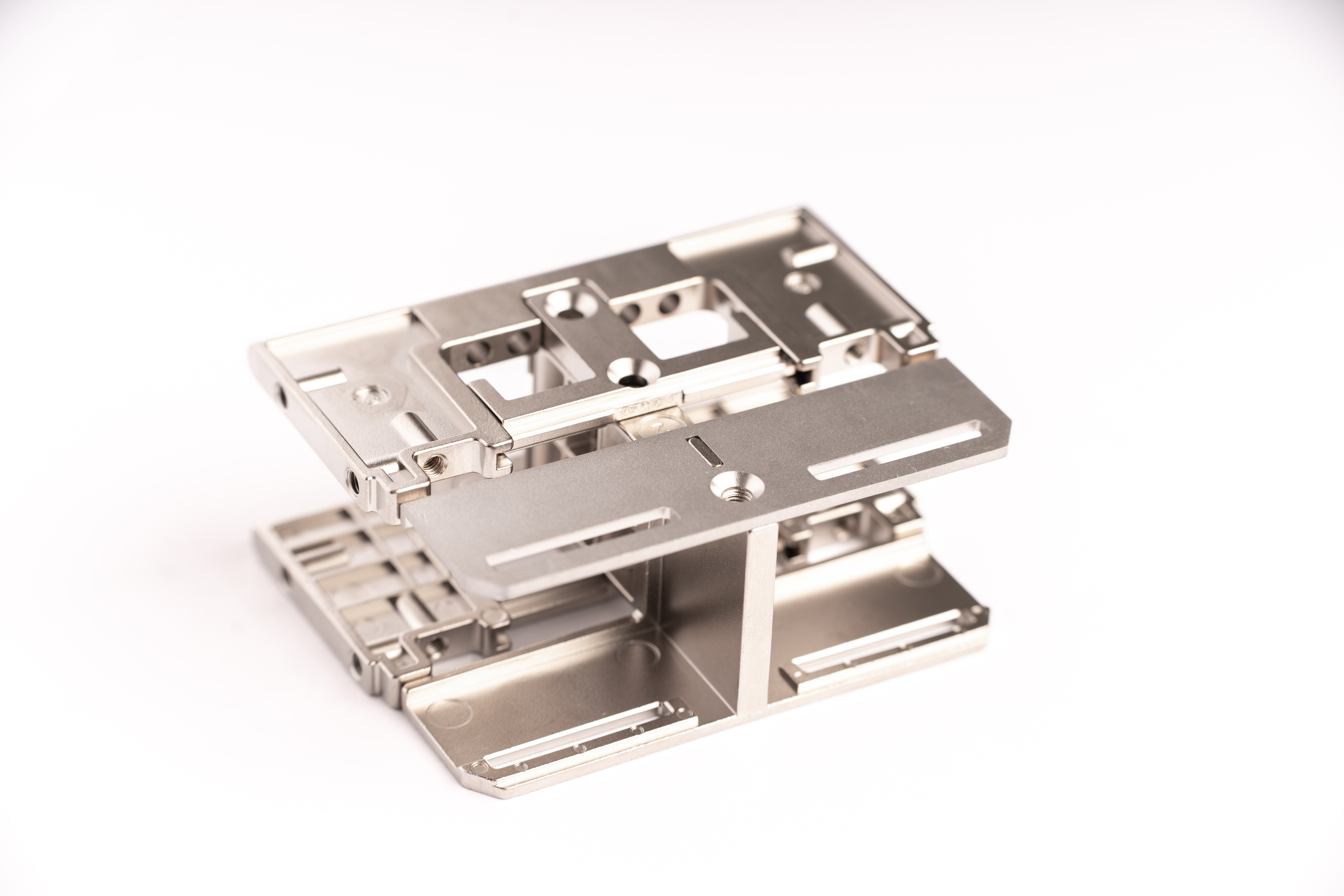

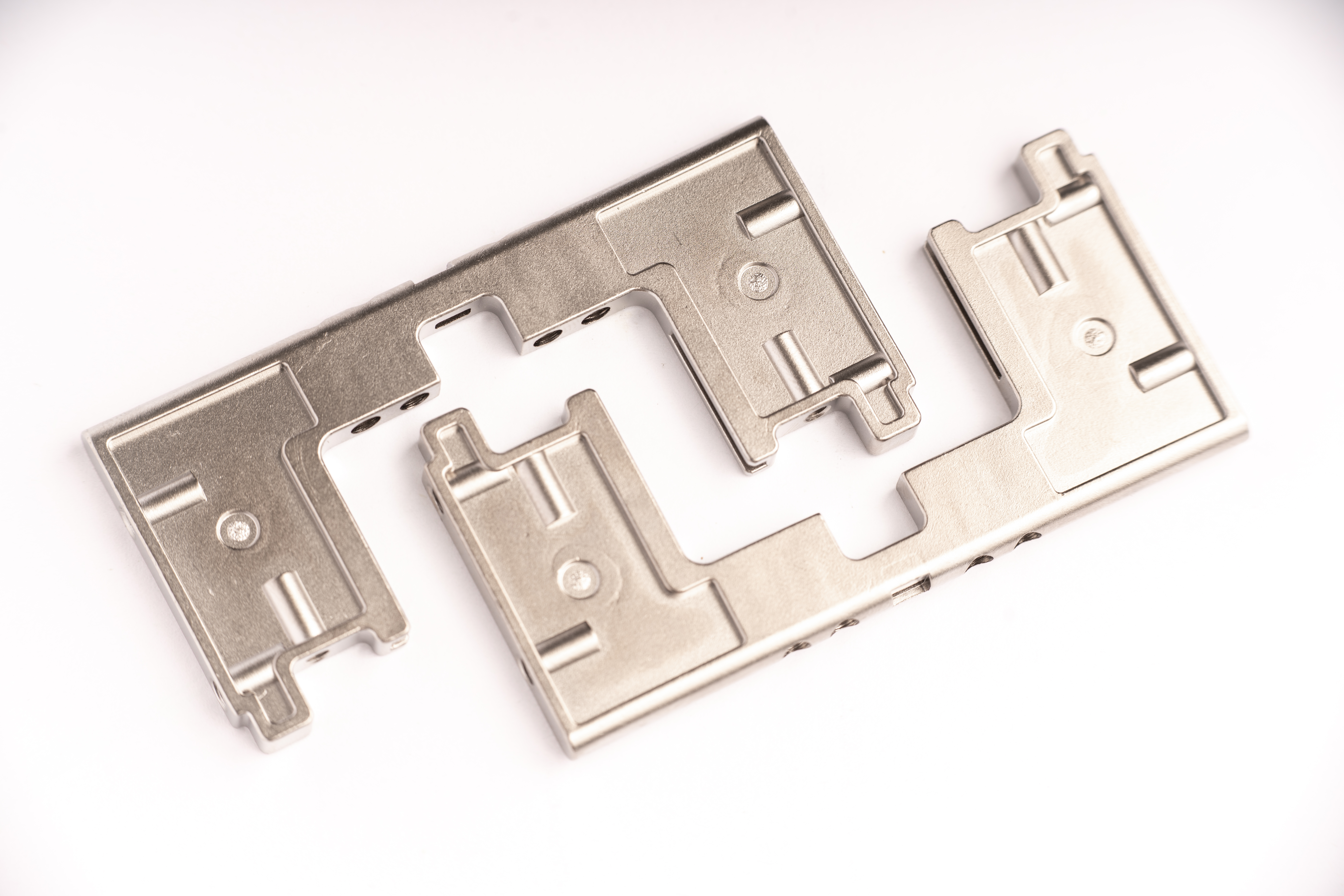

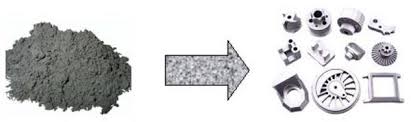

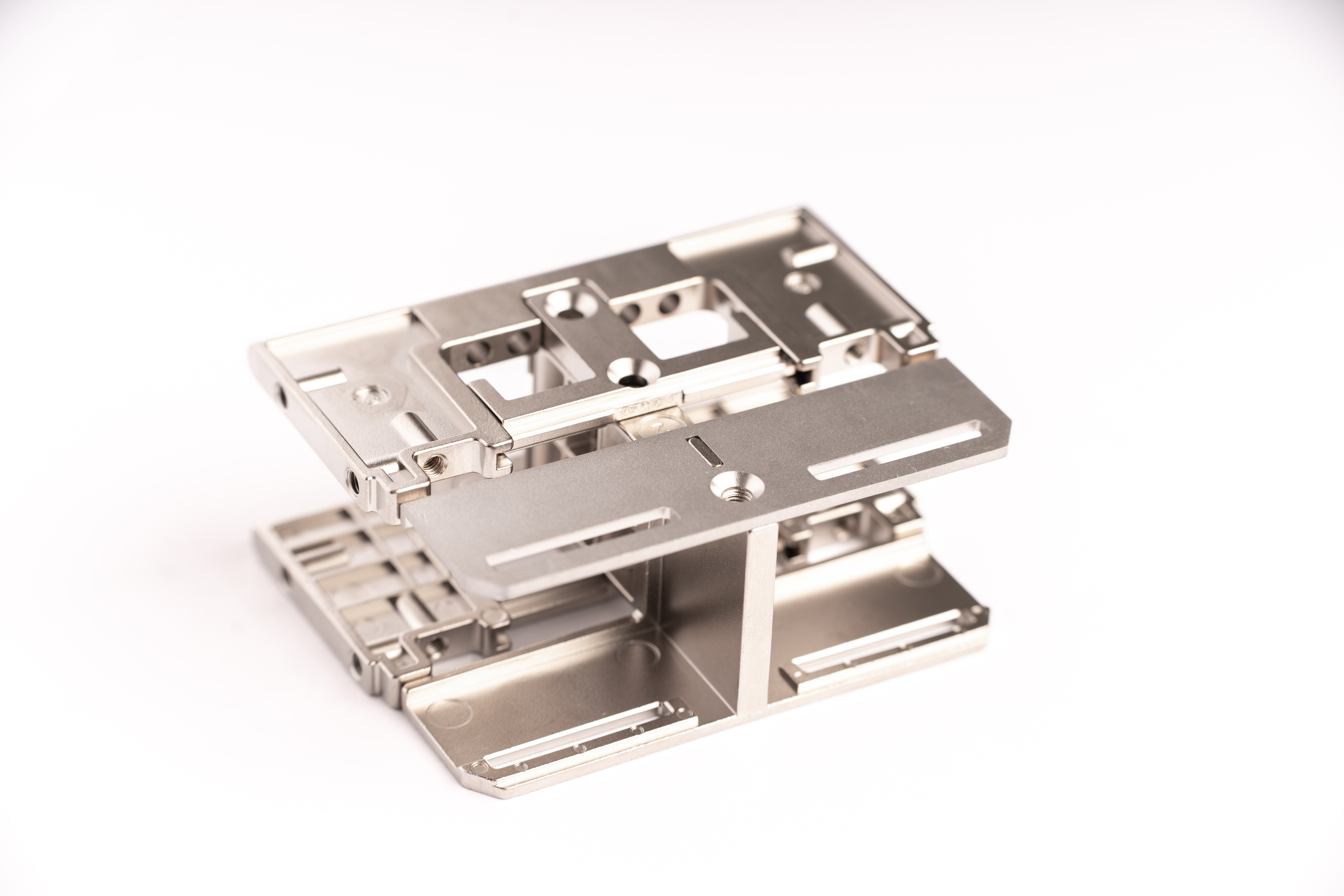

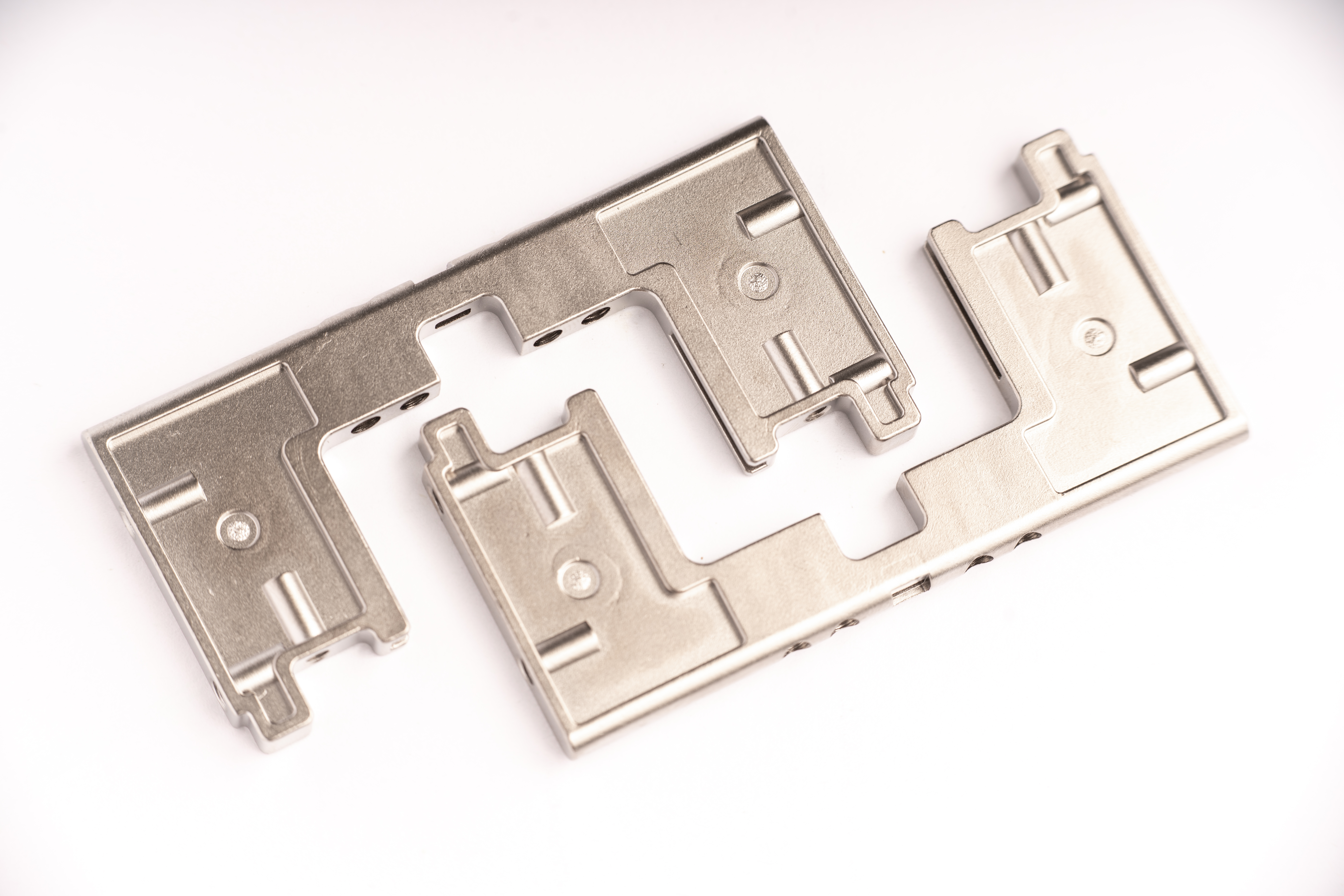

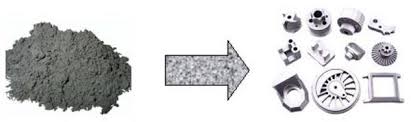

2025-11-13 在智能手機(jī)的微型連接器、醫(yī)療手術(shù)刀的精準(zhǔn)刃口���、汽車發(fā)動(dòng)機(jī)的精密閥芯背后���,藏著一位制造領(lǐng)域的“隱形高手”——金屬注射成型(MIM)技術(shù)���。這項(xiàng)融合了塑料注射成型與粉末冶金優(yōu)勢(shì)的工藝,以其對(duì)復(fù)雜結(jié)構(gòu)的精準(zhǔn)把控和批量生產(chǎn)能力��,成為高端精密零件制造的核心支撐�����。金屬注射成型的“獨(dú)門絕技”始于材料制備����。與傳統(tǒng)金屬加工依賴整塊原料不同,它先將金屬粉末與粘結(jié)劑按精確比例混合�,制成兼具流動(dòng)性與可塑性的喂料。這種特殊“食材”可像塑料般注入模具���,輕松復(fù)刻出諸如迷宮式流道�、微型齒輪等傳統(tǒng)切削工藝難以實(shí)現(xiàn)的復(fù)雜結(jié)構(gòu)����,最小精度可達(dá)0.01毫米,堪比發(fā)絲直徑的七分之一�。脫脂與燒結(jié)兩道工序則是其“化蛹成蝶”的關(guān)鍵。成型后的坯件

更多

2025-10-29 304 不銹鋼憑借優(yōu)異的耐腐蝕性與力學(xué)性能��,在精密制造領(lǐng)域需求旺盛,而粉末冶金技術(shù)通過(guò) “粉末→成型→燒結(jié)” 的凈成形流程�,實(shí)現(xiàn)了材料利用率與零件精度的雙重突破。江蘇米莫金屬作為深耕該領(lǐng)域的企業(yè)�����,正以技術(shù)創(chuàng)新推動(dòng) 304 不銹鋼粉末冶金工藝的升級(jí)迭代���。 304 不銹鋼粉末冶金的核心始于原料制備。優(yōu)質(zhì)粉末是工藝基礎(chǔ)���,通常采用水霧化法將不銹鋼熔液經(jīng)高壓水流擊碎冷凝����,形成不規(guī)則顆粒粉末����,再經(jīng)脫水、分級(jí)�、退火等處理,控制松裝密度在 2.5~3.2g/cm3 范圍內(nèi)�����。江蘇米莫金屬在此環(huán)節(jié)嚴(yán)格篩選粒徑 4-25 微米的 304 粉末,為后續(xù)精密成型奠定基礎(chǔ)�。部分先進(jìn)工藝還會(huì)通過(guò)二次脫氧與氮?dú)獗Wo(hù)霧化,進(jìn)一

更多

2025-10-29 要通過(guò)金屬注射成型(MIM)實(shí)現(xiàn)高精度金屬零件生產(chǎn)�,可從以下幾個(gè)關(guān)鍵環(huán)節(jié)入手:原料選擇與制備:選用粒徑細(xì)小且均勻的金屬粉末,一般在 2-25 微米范圍內(nèi)�����。例如��,對(duì)于 304 不銹鋼粉末�����,其粒度分布均勻性對(duì)后續(xù)成型和精度影響很大��。同時(shí)����,要嚴(yán)格控制粉末的氧含量等雜質(zhì)指標(biāo),可采用氮?dú)獗Wo(hù)霧化等先進(jìn)技術(shù)來(lái)降低氧含量��,提高粉末質(zhì)量�����。粘結(jié)劑的選擇也至關(guān)重要,需與金屬粉末有良好的相容性�,并且在脫脂過(guò)程中能完全去除,不殘留雜質(zhì)影響零件性能��。模具設(shè)計(jì)與制造:高精度模具是實(shí)現(xiàn)零件高精度的基礎(chǔ)���。采用先進(jìn)的 CAD/CAM 技術(shù)進(jìn)行模具設(shè)計(jì)�����,精確規(guī)劃模具型腔的尺寸和形狀,考慮到金屬粉末在成型和燒結(jié)過(guò)程中的收縮率等因素

更多

2025-10-29 航空航天領(lǐng)域作為高端制造的“皇冠”��,對(duì)零部件有著近乎苛刻的要求:不僅需具備高強(qiáng)度�����、耐高溫��、抗腐蝕等極端性能��,還需兼顧輕量化�、復(fù)雜異形結(jié)構(gòu)與微米級(jí)精度。傳統(tǒng)制造工藝在應(yīng)對(duì)此類需求時(shí)����,常面臨材料利用率低��、成型難度大�����、成本居高不下等瓶頸���。而金屬注射成型技術(shù)(MIM)憑借“近凈成型”的核心優(yōu)勢(shì),成為破解航空航天制造難題的關(guān)鍵技術(shù)���。 MIM技術(shù)是塑料注射成型與粉末冶金工藝的創(chuàng)造性融合����,其核心流程清晰高效����。首先將金屬粉末與粘結(jié)劑按精準(zhǔn)比例混合制成均勻喂料,隨后借助注射成型設(shè)備將喂料高壓注入精密模具����,形成與零件形狀一致的“生坯”;接著通過(guò)脫脂工藝去除生坯中的粘結(jié)劑,最后在保護(hù)氣氛下高溫?zé)Y(jié)��,使金屬粉末顆粒充

更多

2025-10-28 在汽車工業(yè)向輕量化�����、智能化轉(zhuǎn)型的浪潮中���,金屬注射成型(MIM)技術(shù)憑借復(fù)雜成型與批量生產(chǎn)的雙重優(yōu)勢(shì)�,已成為核心零部件制造的關(guān)鍵支撐����。從動(dòng)力總成到智能控制,諸多高難度零件的量產(chǎn)難題因 MIM 技術(shù)得以破解��,其應(yīng)用案例遍布汽車制造的核心領(lǐng)域���。動(dòng)力系統(tǒng)是 MIM 技術(shù)的重點(diǎn)應(yīng)用場(chǎng)景,渦輪增壓器零部件的制造堪稱典范�。渦輪增壓器渦輪需在高溫廢氣環(huán)境下高速運(yùn)轉(zhuǎn),不僅結(jié)構(gòu)含復(fù)雜葉片曲面與精密安裝孔����,還需耐受超 600℃的高溫。德國(guó) BASF 公司采用 Catamold 工藝,以鎳基超高溫合金粉末為原料��,通過(guò) MIM 技術(shù)一體成型渦輪部件����,其室溫抗拉強(qiáng)度較精密鑄造件提升 20% 以上。國(guó)內(nèi)北京科技大學(xué)團(tuán)隊(duì)則以

更多

2025-10-28 在精密制造領(lǐng)域�����,復(fù)雜零件(如帶微孔�����、薄壁����、異形結(jié)構(gòu)的部件)的加工一直是行業(yè)難題。金屬注射成型(MIM)憑借獨(dú)特的工藝特性���,成為攻克這一難題的關(guān)鍵技術(shù)�����,但在實(shí)際應(yīng)用中���,也面臨著諸多亟待突破的挑戰(zhàn)�。 MIM 制造復(fù)雜零件的優(yōu)勢(shì)十分顯著��,完美彌補(bǔ)了傳統(tǒng)工藝的短板�����。其一����,形狀適配性極強(qiáng)。傳統(tǒng)切削加工面對(duì)復(fù)雜內(nèi)腔����、交叉孔道的零件時(shí),易出現(xiàn)刀具無(wú)法觸及��、加工盲區(qū)等問(wèn)題��,而 MIM 可通過(guò)模具型腔直接復(fù)刻復(fù)雜結(jié)構(gòu)���,哪怕是壁厚僅 0.2mm 的薄壁件、孔徑 0.5mm 的微孔件�,都能一次成型,無(wú)需后續(xù)大量二次加工。其二��,性能與材質(zhì)兼容性高�����。復(fù)雜零件往往對(duì)力學(xué)性能要求嚴(yán)苛���,MIM 所用金屬粉末細(xì)(1-20μm)

更多