2025-06-17 江蘇米莫金屬股份有限公司(以下簡稱 "米莫金屬")戰(zhàn)略布局高端制造���,投資2.8億建設(shè)新廠房��,專注航空航天���、醫(yī)療器械等領(lǐng)域��,提升產(chǎn)能與研發(fā)實(shí)力�����,滿足市場增長需求����。據(jù)悉,該項(xiàng)目將分兩期實(shí)施��,總投資預(yù)計(jì) 2.8 億元�����,全面投產(chǎn)后預(yù)計(jì)年畝均稅收達(dá) 300 萬元 / 畝�����,新增就業(yè)崗位 350 個(gè)。項(xiàng)目背景:突破產(chǎn)能瓶頸�,響應(yīng)產(chǎn)業(yè)升級需求米莫金屬目前擁有自建廠房 6000 平方米,自有土地 14 畝(含 6.7 畝閑置用地)�。之前受區(qū)域控規(guī)限制,剩余空地新建廠房申請長期未能獲批�����,在一定程度上�����,制約了企業(yè)在金屬注射成型(MIM)核心技術(shù)領(lǐng)域的產(chǎn)能釋放��。面對新能源汽車��、醫(yī)療植入物等下游行業(yè)需求的爆發(fā)式增長��,企

更多

2025-11-21 在醫(yī)療器械�、汽車電子等高端制造領(lǐng)域,微型精密零件的精度��、強(qiáng)度與批量生產(chǎn)能力直接決定產(chǎn)品競爭力�。金屬注射成型(MIM)技術(shù)憑借“粉末冶金+注射成形”的復(fù)合優(yōu)勢,以高精度����、高材料利用率和低成本特性���,成為微型精密零件制造的首選方案,在多個(gè)行業(yè)的落地案例中彰顯硬核實(shí)力��。 醫(yī)療領(lǐng)域的高要求為MIM技術(shù)提供了絕佳的施展舞臺����。某公司的助聽器聲管制造曾受困于傳統(tǒng)工藝的瓶頸——零件結(jié)構(gòu)復(fù)雜且需保證聲學(xué)傳導(dǎo)效率��,尺寸公差要求嚴(yán)苛�����。采用MIM技術(shù)后�,以不銹鋼粉末為原料,經(jīng)混煉�����、注射成形����、脫脂燒結(jié)等工序一次成型�,僅需一道玻璃珠噴砂處理即可達(dá)到表面光潔度要求��。成品密度達(dá)7.65g/cm3����,抗拉強(qiáng)度480MPa,成本較傳

更多

2025-11-21 一邊是對可靠性�、輕量化要求極致的航天領(lǐng)域,一邊是對精度�、成本、產(chǎn)能嚴(yán)苛把控的消費(fèi)電子行業(yè)��,看似跨度極大的兩大領(lǐng)域���,卻因金屬注射成型(MIM)技術(shù)實(shí)現(xiàn)了高效賦能���。這項(xiàng)融合粉末冶金與注塑工藝的技術(shù),以近凈成型���、材料適配性強(qiáng)等核心優(yōu)勢���,在不同高端制造場景中展現(xiàn)出強(qiáng)大的跨界適配能力。 航天領(lǐng)域的“微克必較”為MIM技術(shù)提供了高端試煉場���。某航天院所研發(fā)的微型衛(wèi)星姿態(tài)調(diào)整機(jī)構(gòu)中���,核心傳動齒輪直徑僅3mm�,且需耐受太空極端溫差與輻射環(huán)境���,傳統(tǒng)機(jī)加工因材料損耗率高�����、精度難把控屢屢受限。采用MIM技術(shù)后���,選用鈦合金粉末為原料�����,通過精準(zhǔn)控制混煉比例與燒結(jié)溫度���,實(shí)現(xiàn)齒輪齒形一次成型,尺寸公差穩(wěn)定控制在±0.015

更多

2025-11-21 在精密制造行業(yè)����,“高效”與“低成本”往往難以兼顧�����,而金屬注射成型(MIM)技術(shù)卻打破了這一困局����。作為融合粉末冶金與注塑工藝的創(chuàng)新技術(shù)�,其通過近凈成型、流程集成化等核心設(shè)計(jì)��,在保證零件精度與性能的同時(shí)����,實(shí)現(xiàn)了生產(chǎn)效率與成本控制的雙重突破,成為高端制造領(lǐng)域的“效能優(yōu)化利器”��。近凈成型工藝是MIM實(shí)現(xiàn)“高效低成本”的核心根基�����。傳統(tǒng)精密制造中�����,復(fù)雜結(jié)構(gòu)零件需經(jīng)過多道機(jī)加工序,不僅耗時(shí)久���,還會產(chǎn)生大量材料損耗��。MIM技術(shù)則通過將金屬粉末與粘結(jié)劑混合成喂料��,注入模具一次成型���,成品精度可達(dá)±0.02mm,僅需少量后續(xù)精加工甚至免加工��。某航天企業(yè)的微型傳感器外殼制造中���,零件集成3個(gè)異形腔道與精密螺紋,傳統(tǒng)工藝

更多

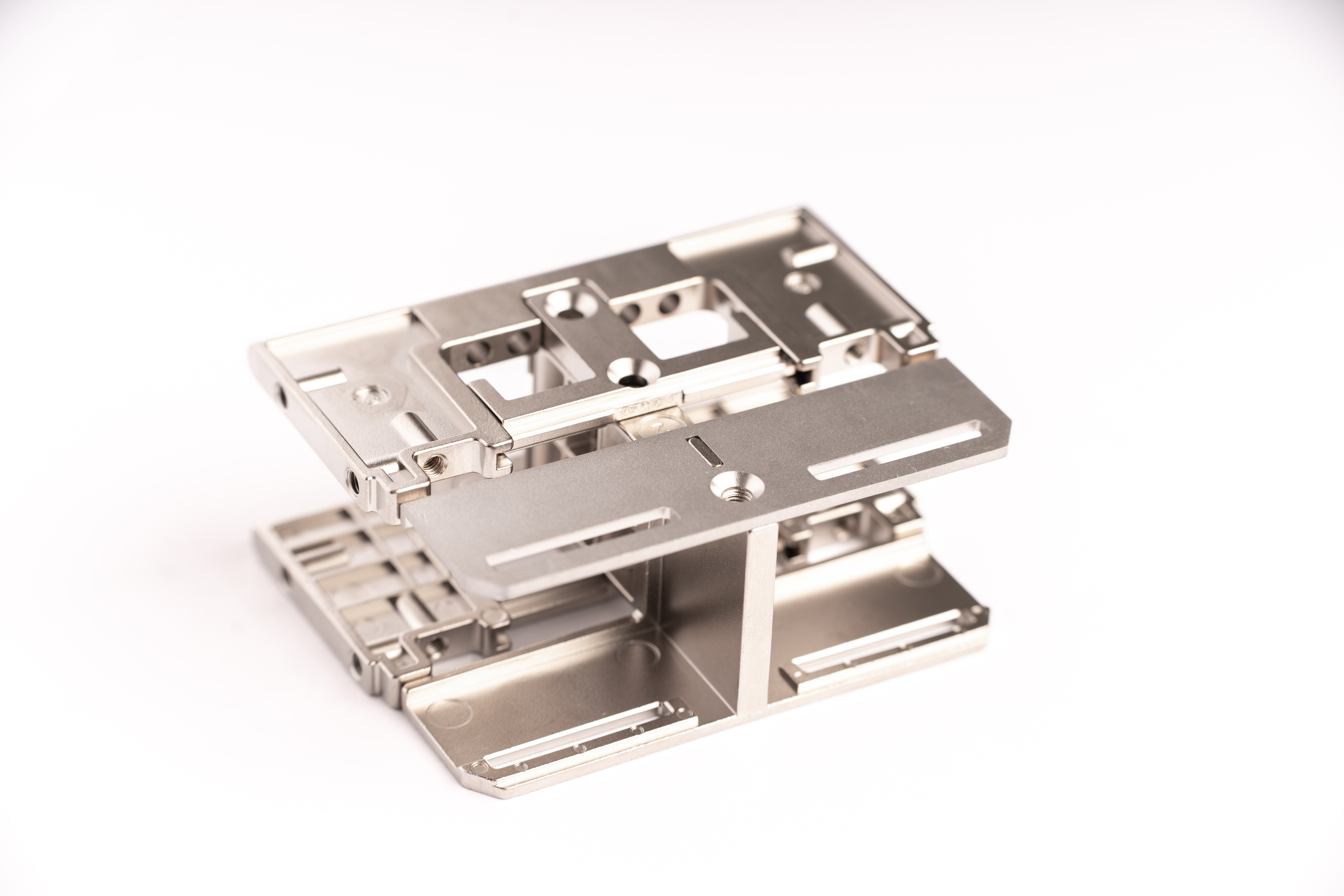

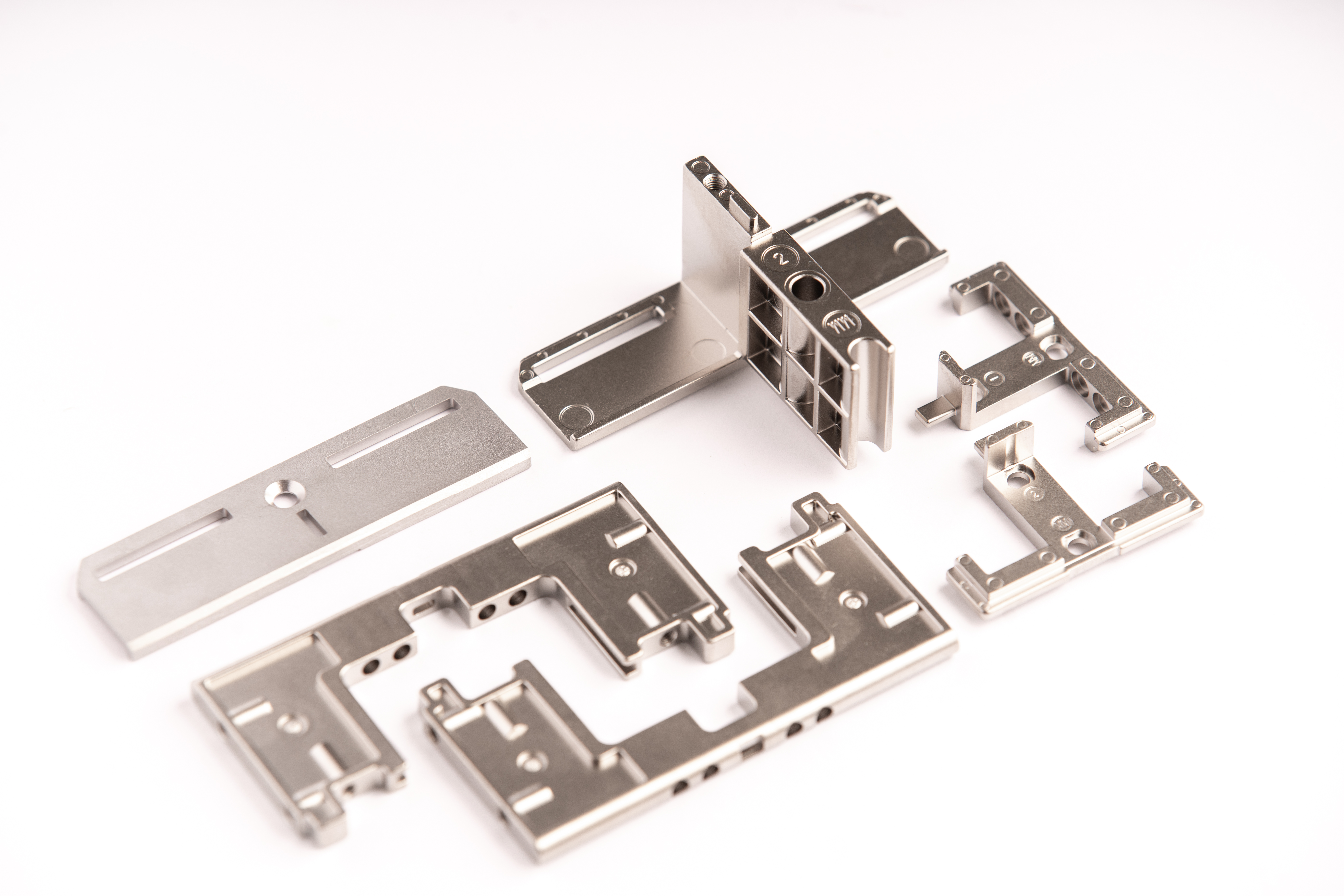

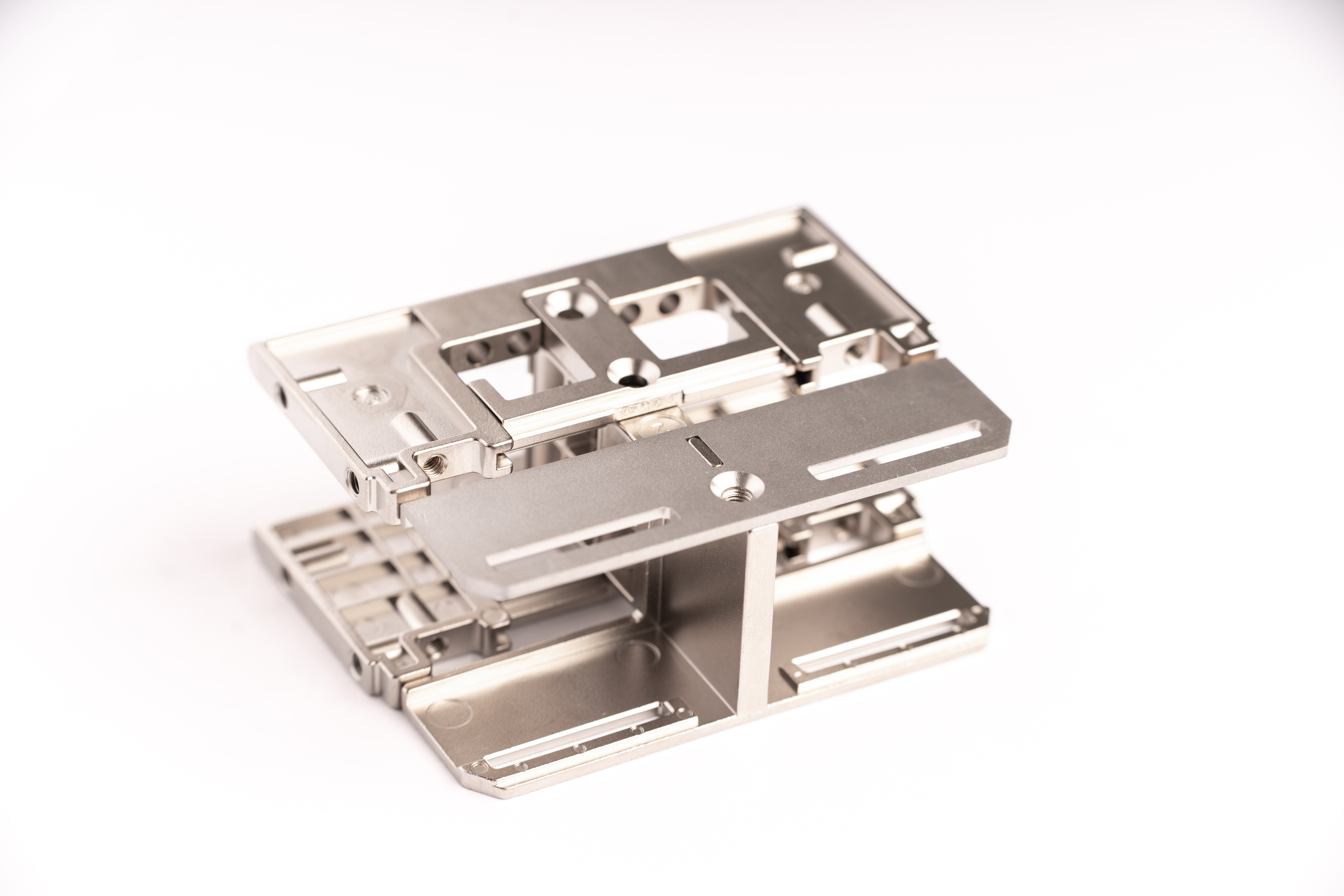

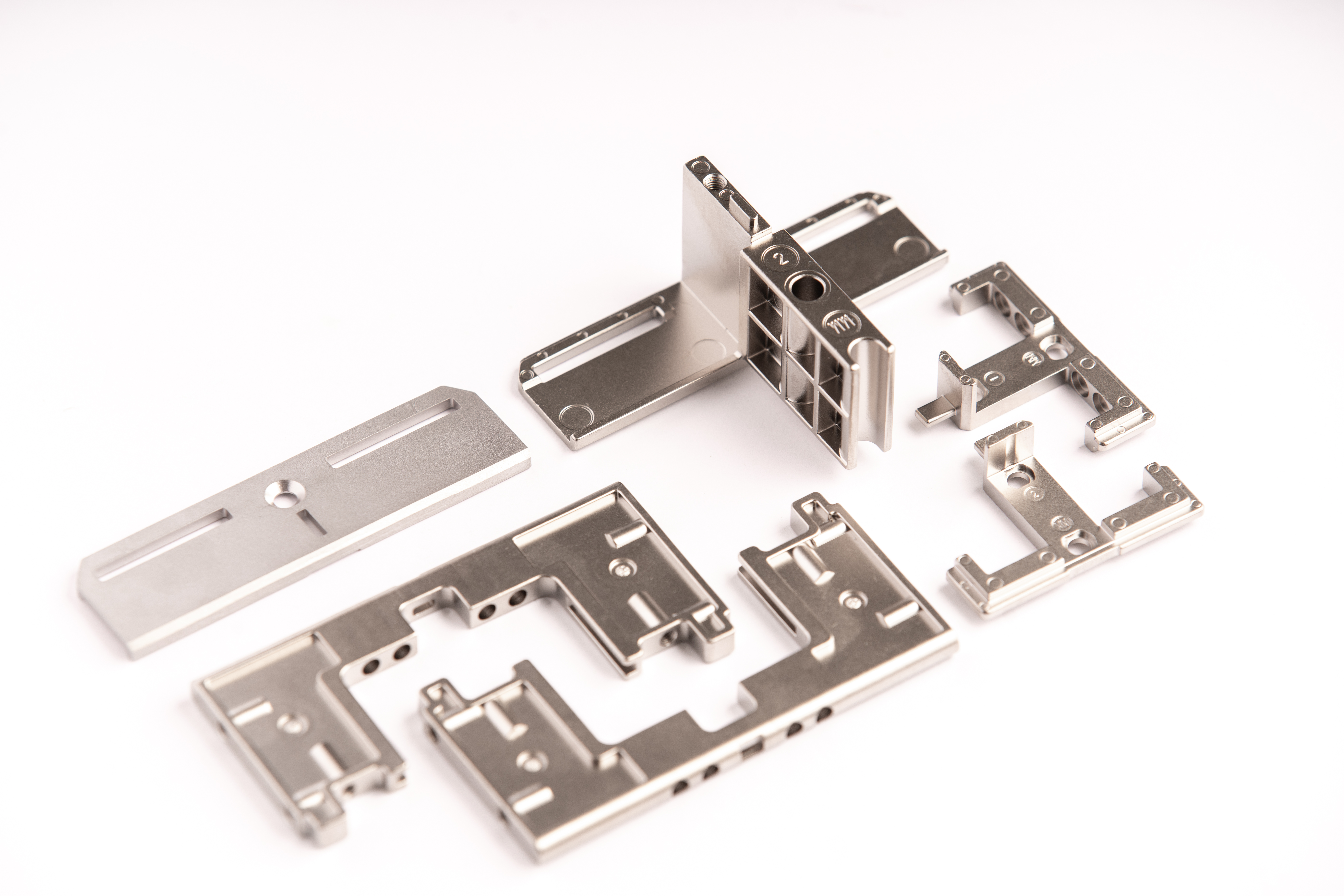

2025-11-13 金屬注射成型(MIM)作為融合塑料注射成型與粉末冶金的精密制造技術(shù)��,憑其“復(fù)雜結(jié)構(gòu)一次成型+批量高效生產(chǎn)”的優(yōu)勢�����,成為微型精密零件制造的核心方案���。要讀懂這項(xiàng)技術(shù)�����,關(guān)鍵在于掌握“材料制備—注射成型—脫脂—燒結(jié)”四大核心工序的邏輯鏈��。材料制備是MIM技術(shù)的“地基”��,核心是打造兼具流動性與可塑性的“喂料”����。首先選取粒徑5-20微米的金屬粉末(如不銹鋼、鈦合金等)���,粉末越細(xì)�����,最終零件精度越高����。隨后按9:1左右的比例���,將金屬粉末與熱塑性粘結(jié)劑(如聚乙烯�����、石蠟)混合�,通過高溫熔融、剪切攪拌實(shí)現(xiàn)均勻分散�。這種喂料既保留金屬的本質(zhì)屬性,又具備塑料的流動特性����,為后續(xù)成型奠定基礎(chǔ)。注射成型是“賦形”關(guān)鍵���,與塑料注

更多

2025-11-13 在精密制造領(lǐng)域��,微型齒輪����、醫(yī)療植入組件��、電子連接器等小零件的精度要求往往達(dá)0.01毫米級�,傳統(tǒng)加工工藝常陷入“形難成�、精難控”的困境。而金屬注射成型(MIM)憑借對小零件結(jié)構(gòu)與精度的雙重把控�,成為突破這一瓶頸的關(guān)鍵工藝,為高端制造提供核心支撐��。MIM對小零件的適配性,始于材料與成型的精準(zhǔn)匹配����。小零件通常結(jié)構(gòu)復(fù)雜,如含微型孔���、薄壁����、齒形等特征����,MIM通過將5-20微米的超細(xì)金屬粉末與粘結(jié)劑混合制成喂料,其流動性可媲美塑料�����,能在高壓下填滿微小模具型腔���。相較于CNC切削對小零件易產(chǎn)生的夾持變形���,MIM“一次成型”模式可完整復(fù)刻復(fù)雜結(jié)構(gòu),初始坯件精度已達(dá)±0.5%�����,為后續(xù)精度提升奠定基礎(chǔ)。精度控制的核

更多